陶瓷3D打印技术2万字中文干货分享(陶瓷喷墨技术员是做什么的)陶瓷喷墨技术,

南极熊导读:下文是一篇2万字的陶瓷3D打印技术中文干货。非常值得一读。特此分享。

作者:深圳大学增材制造研究所陈张伟教授团队

编者按

近年来3D打印技术在陶瓷零部件成型方面的应用越来越受到人们的关注,具有广阔的市场前景。3D打印理论上能够克服传统工艺引发的诸多挑战,在制造任意复杂形状陶瓷件方面具有快速、灵活、无模制造等显著优势。本文系统性总结了9种现行的陶瓷3D打印技术的历史沿革和最新研究进展。从原料性质、打印工艺、后处理和陶瓷件性能等方面进行了讨论。探讨面临的部分问题、挑战及可行的解决方案。同时对比较典型的3D打印陶瓷件进行了介绍,并展望了陶瓷3D打印技术的未来发展方向。

本文是根据陈张伟教授团队2019年发表在Journal of the European Ceramic Society期刊上的“Chen, et al. 3D printing of ceramics: A review, J Euro Ceram Soc, 39 (2019): 661-687”开放获取(open access)英文综述论文翻译及适当修改整理而成。原文发表至今已被世界各地学者引用超1000次(截止2022年11月5日谷歌学术数据),论文长期入选ESI全球1%高被引论文和0.1%热点论文(Web of Science数据)。论文发表后至今的其他最新研究进展暂未收录,敬请知悉。

注:本文内容转载请注明作者“深圳大学增材制造研究所陈张伟教授团队”。

引言

3D打印技术也被称为增材制造(Additive Manufacturing)技术。它首先通过将三维模型数据离散成多个二维截面,通过电脑自动化控制材料以点-线-面-体逐步累加的方式进行零件制造。由于这种创新性的制造方式能够灵活地制造出传统方法(如铸造和机加工)无法实现的高度复杂结构[1],自20世纪80年代出现以来就迅速获得科学和工业界的广泛关注。

陶瓷以其较高的机械强度和硬度、良好的化学稳定性以及优异的声光电磁热等特性,被广泛应用于化工、机械、电子、航空航天和生物医学等领域。传统陶瓷制造工艺通常将陶瓷粉末和粘结剂或其它添加剂混合,通过注射成型、模压、流延、凝胶注模等方法制成所需形状[2]。制得的生坯再经过高温脱脂和烧结等工艺进一步致密化。然而,这些传统制造工艺大多需要事先制造模具,使得整体生产周期较长,且无法成型具有高度复杂结构的陶瓷零件。此外,由于陶瓷具有极高硬度和脆性,使得其加工异常困难。一方面切削刀具容易磨损,另一方面也可能在加工过程中导致样件的开裂等缺陷的产生。

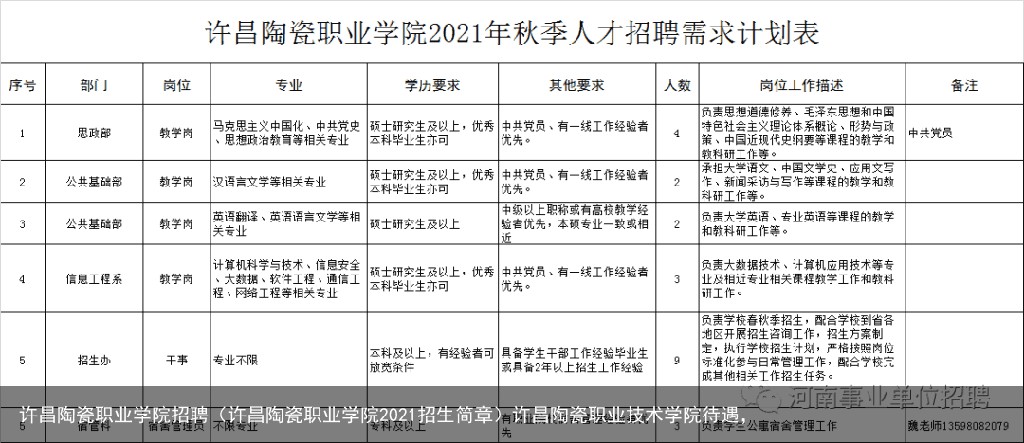

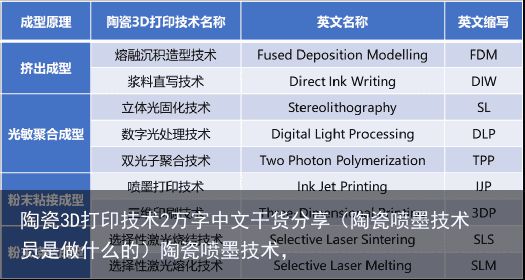

将3D打印技术应用于陶瓷零件制造为解决上述问题和挑战提供了全新可能。陶瓷3D打印技术最早由Marcus等人[3]和Sachs等人[4]于20世纪90年代提出。随着材料和计算机等科学和技术水平的不断提升,适用于陶瓷零件制造的3D打印工艺研究也得到了长足发展,其门类也越来越丰富。本文根据不同的陶瓷3D打印成型原理,将这些技术分为基于挤出成型原理的熔融沉积造型技术(Fused Deposition Modelling-FDM)和浆料直写技术(Direct Ink Writing-DIW)、基于光敏聚合成型原理的立体光固化技术(Stereolithography-SL)、数字光处理技术(Digital Light Processing-DLP)和双光子聚合技术(Two Photon Polymerization-TPP)、基于粉末粘接成型原理的喷墨打印技术(Ink Jet Printing-IJP)和三维印刷技术(Three Dimensional Printing-3DP)、基于粉末烧结成型原理的选择性激光烧结技术(Selective Laser Sintering-SLS)和选择性激光熔化技术(Selective Laser Melting-SLM),共9种陶瓷3D打印技术工艺,如表1所示。

表1陶瓷3D打印技术分类

本综述旨在针对以上罗列的各种陶瓷3D打印技术的发展历史和国内外现状进行详细的探讨和深入比较。特别是针对不同技术在原材料、打印工艺及能量源和材料间相互作用等研究方面着重经常阐述。总结和归纳了各技术发展过程中遇到的问题和挑战,介绍了一些具体的建议和解决思路。同时也对具有代表性的3D打印陶瓷零件的应用案例进行了介绍。本综述对认识陶瓷3D打印技术的发展现状及前景具有一定的指导意义。

1 基于挤出成型原理的陶瓷3D打印技术

挤出成型原理指的是通过添加溶剂或物理加热方式使得陶瓷原料能够具有一定流动性,经过挤压作用使其从一定口径(通常为几百微米至几毫米直径)的挤出喷口挤出一定形状的材料,像挤牙膏一样层层叠加成型制造陶瓷零件。本节主要介绍两类基于该原理的陶瓷3D打印技术,即采用喷口加热的熔融沉积制造(Fused Deposition Modelling-FDM)和添加溶剂的浆料直写(Direct Ink Writing-DIW)技术。

1.1熔融沉积造型技术(Fused Deposition Modelling-FDM)

熔融沉积造型技术也叫熔融沉积制造技术。由于工艺简单、易于DIY且成本较低等特点[5]使其成为最常用的3D打印技术之一。其最初由Crump等人于90年代开发并由Stratasys公司商业化[6]。在FDM打印过程中,线状原材料在移动喷口处被连续供应挤出并经过高于其熔点的温度加热附着在已打印层上冷却凝固成型,如图1所示。因此,挤出喷口的尺寸决定了层厚,进而对所得零件的垂直尺寸精度具有重要影响[7]。

图1 FDM技术示意图。

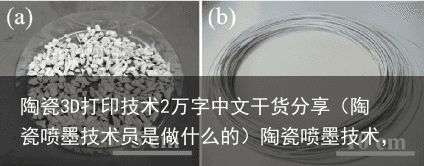

目前FDM打印多采用熔点较低的热塑性聚合物如ABS等线材,或者熔点稍高的部分金属线材。由于陶瓷无法被加工成柔软可缠绕的线材,因此通常需要将一定比例的陶瓷颗粒与热塑性粘接剂混合来制备复合线材用于FDM打印。图2展示了一种陶瓷-聚合物复合线材,该线材以ABS为基体材料,填充3μm钛酸钡(BT)粉末,体积百分比高达35%[8]。

图2 (a)捏合的ABS-BT原料照片;(b)ABS-BT复合长丝样品[8]。

由于原料中含有有机粘接剂,因此打印的陶瓷零件素坯也需要经过高温脱脂去除粘接剂并烧结以达到致密化。1995年,罗格斯大学的 Danforth[9] 利用Al2O3和Si3N4填充粘接剂系统首次将FDM应用于陶瓷件制造。由于烧结件中存在孔隙等缺陷,最终烧结相对密度较低(75–90%)。但是并没有发现分层现象。图3展示了使用FDM制造的陶瓷结构件及具有一定表面纹路的截面形貌。

图3(a)填充Si3N4的陶瓷线材及FDM打印的陶瓷零件;(b)无明显分层但有一定粗糙度的素坯横截面SEM图[9]。

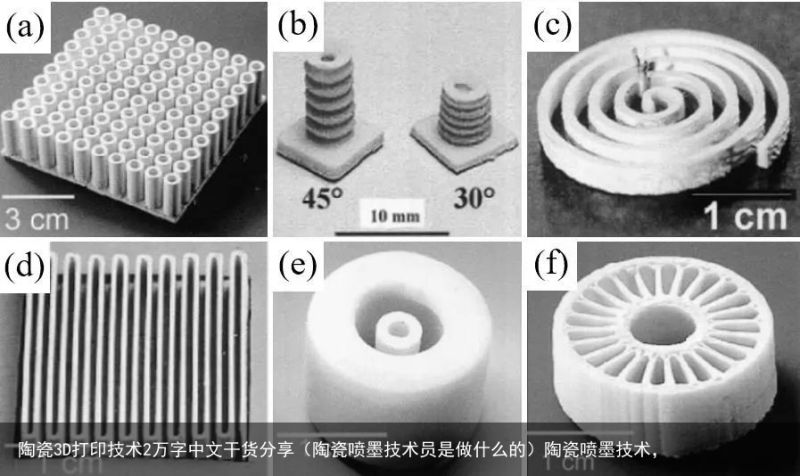

尽管FDM打印的零件表面粗糙度较高,但是也有学者如Allahverdi等人[10]也使用该方法制造了各种形状的陶瓷传感器(图4),其以聚合物和压电陶瓷(例如,铅-锆酸盐-钛酸盐(PZT)和铅-镁-铌酸盐(PMN))复合材料作为原料,从而展示了FDM陶瓷3D打印技术在功能性电子元件的制造方面具有一定潜力。

图4 FDM制造的各种类型的传感器:(a)管阵列;(b)波纹管;(c)螺旋;(d)弯曲传感器;(e)伸缩式;(f)径向执行器[10]。

Yang等人[11](图5)利用FDM成功地制备了空间分辨率优于100μm的磷酸钙陶瓷三维网格结构。这些结构具有精确控制的尺寸和内部跨尺度的梯度孔隙分布,可用于特定的功能性应用场景。

图5(a)规则间距的网格结构;(b)分级间距的网格结构;(c)网格侧视图[11]。

Jafari等人[12]开发了陶瓷多材料FDM系统,同时使用四个挤出喷口生产多层PZT传感器元件,每层有软硬两种PZT陶瓷。还有学者采用55–60vol%陶瓷复合线材打印致密结构Si3N4,最终零件机械性能与其他加工工艺相当[13]。如今陶瓷FDM打印技术已经主要应用于制造生物陶瓷支架[14-18]和光子晶体等零件[19, 20],主要由于生物医学部件对精度要求不太高,而棒形陶瓷/聚合物线材容易制造三维网格结构。图6分别展示了FDM打印的PCL-HA生物支架和氧化铝带隙三维网格结构。

图6 生物陶瓷骨头支架:(a)基于CT扫描逆向工程采用FDM打印的PCL-HA人工骨支架[17]; (b)该结构的SEM图;(c)光子晶体:FDM打印的氧化铝的三维网格结构[20]。

原材料的许多性质会影响FDM工艺[21-24],包括陶瓷粒径和分散性、陶瓷/粘接剂/添加剂比,以及线材柔韧性和熔融状态粘度(一般应在10-100 Pa·s之间)。真空脱泡或离心可以减少陶瓷/粘接剂材料中的气孔。在打印无支撑悬空横梁结构时,需要快速凝固防止下垂坍塌[25]。

与聚合物FDM情况类似[26-28],在陶瓷FDM中,打印件的质量,如均匀性、表面粗糙度、尺寸精度和机械性能,也与工艺参数密切相关,包括喷口尺寸、层厚等。表面形貌是由喷口挤出的熔融陶瓷/聚合物线材的尺寸决定的[16]。比较普遍的问题是Z方向阶梯效应容易导致FDM打印陶瓷件的表面粗糙度较低。

1.2浆料直写技术(Direct Ink Writing-DIW)

浆料直写技术(DIW),也被称为Robocasting[29], 1997年由Cesarano等人在美国Sandia国家实验室首次提出并申请专利[30]。其与FDM的区别在于,FDM采用的是线材并经高温喷口熔融挤出,而DIW则以陶瓷粉末和粘接剂等混合而成的较高粘度陶瓷浆料为原料,经外力挤压从喷口出料直接沉积“写”出设计的结构和形状。具有较高固含量高粘度的浆料在被挤出后易于保持形状。之后经过高温脱脂和烧结制成最终陶瓷件。DIW原理图如图7所示。

图7DIW技术示意图。

与其他陶瓷3D打印技术相比,DIW也相对较经济,工艺简单,打印速度较快。可用于打印各种结构,特别是复杂三维点阵结构,从实体整体部件[31]到复杂的多孔支架[32]和复合材料[33] 等领域显示出了广阔的应用前景。

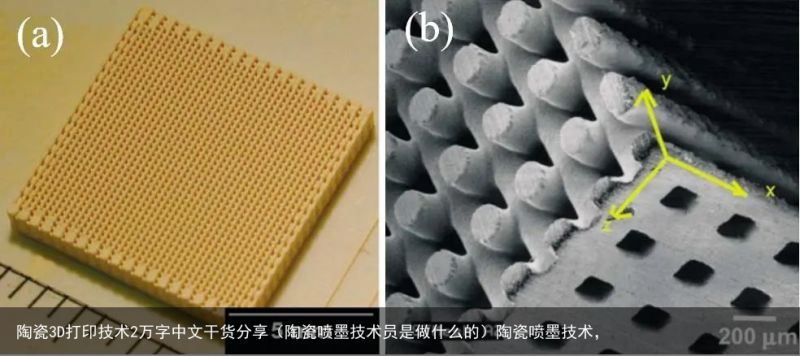

来自哈佛大学的Smay等人[34, 35]在三维周期结构的DIW方面取得了较大进展,其特征尺寸从微米到毫米不等。图8展示了使用基于凝胶的47vol%的PZT浆料生产的压电元件3D结构的典型照片[36]。

图8(a)DIW制备的PZT周期点阵结构; (b)微观结构的扫描电镜图[36]。

Sun等人[37]率先利用DIW制备锂离子电池电极结构,实现了高面积能量和功率密度。最近,Liu等人[38]报道了利用低温DIW制备锂离子电池电极,具备更好的保持孔隙形貌的效果,因此其多孔结构电极性能得到进一步改善。

值得注意的是,由DIW易于制造有利于细胞和组织生长的多孔点阵结构,因此目前其在生物陶瓷植入物制造方面的应用较为广泛[39-41]。而且如磷酸钙玻璃与羟基磷灰石(HA)等生物陶瓷具有良好的生物相容性和多孔骨结构相似性,也极大地促进了人工骨支架的研究[42-44]。Simon等[45]报道了利用DIW制备三维周期性多孔结构HA支架并进行骨生长(图9),并模拟人类骨骼的自然微结构来构建多尺度孔隙,显示出对骨骼修复和替换的巨大潜力。

图9四种不同周期结构的DIW羟基磷灰石(HA)支架的光学显微照片[45]。

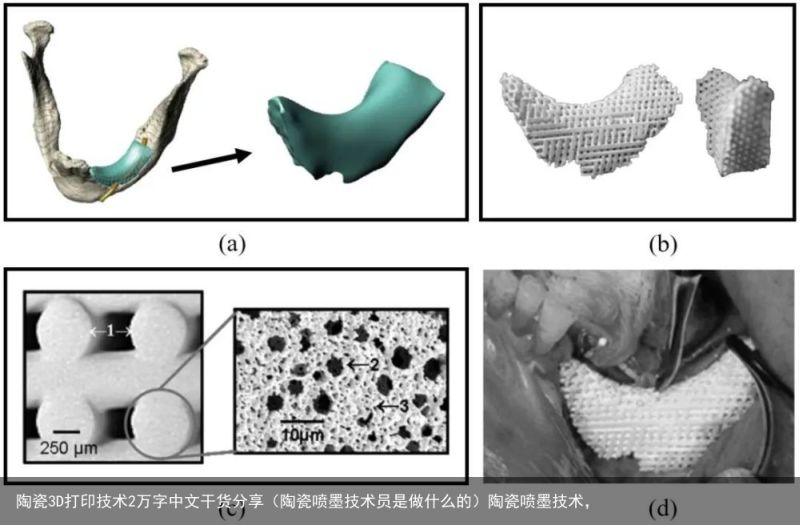

Cesarano等[46]基于三维计算机断层扫描(CT)辅助建模,采用HA成功DIW打印出一种具有网格结构的定制化承重下颌骨种植体(图10)。种植体手术及后续的检测结果表明与患者的缺损区域吻合良好。这种定制化植入物可以取代繁琐的自体移植过程,从而消除取骨手术,有效降低手术的成本、时间和复杂性。

图10 (a)CT扫描辅助设计下颌骨缺损区;(b)不同视角的打印骨植入物结构;(c)烧结后的跨尺度孔隙;(d)患者缺损区植入手术[46]。

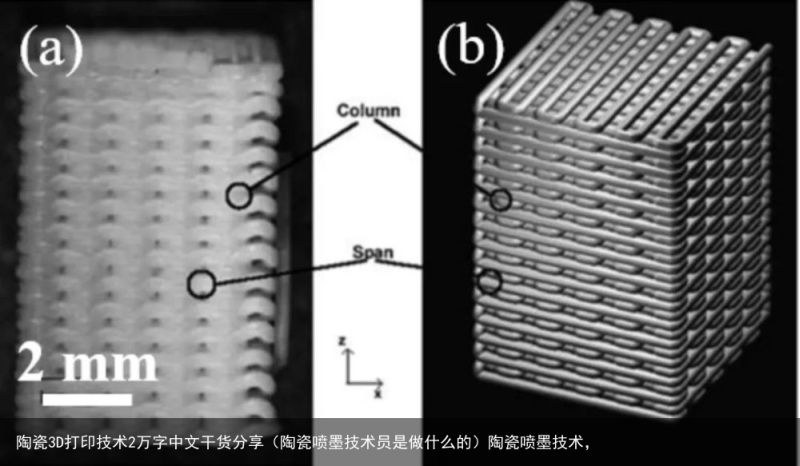

Cesarano等人[29]通过调节陶瓷浆料粘度、强度和干燥工艺等,能够较好的保持挤出形状。通过将陶瓷体积分数提高到64%,减少干燥引起的收缩和开裂。用熔融玻璃或合金等材料浸渍多孔三维点阵结构,可制备耐超高温等恶劣环境的先进金属陶瓷基复合材料。如采用Al2O3-ZrO2浆料DIW打印的三维周期结构通过压力浸渗液态铝[47](图11(a))。结果表明,该结构的热膨胀系数极低,抗压强度远高于未浸渍陶瓷预制件,且浸渍后密度几乎不变。采用相应的微加工喷口可制备出具有方形、六角形甚至微米级的空心截面特征的挤出单元[48, 49]。在生物陶瓷支架的制备中,一个比较有效的做法是通过燃烧分解填充材料来产生次级孔隙,这对细胞培养很有帮助。因此,DIW非常适合制造对表面质量或精度要求不高且具有周期性特征的多孔陶瓷结构。而致密工程陶瓷很难用DIW加工,从而限制了其应用。最近,在结构陶瓷制造方面, Eqtesadi等人[50]首次报道了利用DIW结合无压放电等离子烧结技术制造形状复杂的B4C构件,其骨架结构烧结密度可达90%,力学性能优异,其结构如图11(b)所示。

图11DIW制备的(a)Al2O3-ZrO2金属陶瓷复合结构[47];(b)B4C烧结件[50]。

2 基于光敏聚合成型原理的陶瓷3D打印技术

基于光敏聚合成型的陶瓷3D打印技术通常使用含有陶瓷颗粒和光敏树脂混合的浆料体系或者有机物陶瓷前驱体(Preceramic Polymers-PCPs)可光敏聚合液态体系。光敏聚合亦即光固化,指的是一定体积的聚合物单体等液态材料经过某一波长的光照射引起交联聚合反应完成固化[51]。对于陶瓷颗粒与光敏树脂混合的浆料体系的3D打印过程来说,其实是树脂聚合交联成网状结构均匀包裹分散在体系中的陶瓷颗粒,从而宏观上形成混合材料的固化。之后将打印件经过高温脱脂和烧结等过程将树脂有机物排出,致密化,陶瓷颗粒进一步扩散增大,形成最终样件,这个热处理阶段与传统的陶瓷制造方法相似。而有机物陶瓷前驱体可光敏聚合液态体系则类似于普通光敏树脂的3D打印过程,之后通过高温热解瓷化成为所需要的前驱体转化陶瓷(PolymerDerived Ceramics-PDCs)材料样件。该过程更多的是通过化学变化实现的。常用的陶瓷前驱体主要包括主链中含有硅原子的聚硅氧烷(Polysiloxane)、聚硅氮烷(Polycarbosilane)和聚碳硅烷(Polysilazane)等,成型后经高温热解转化为SiOC、SiCN和SiC等陶瓷。

本节介绍的基于光敏聚合成型原理的陶瓷3D打印技术包括了,立体光固化技术(Stereolithography-SL),数字光处理技术(DigitalLight Processing-DLP)以及双光子聚合技术(Two Photon Polymerization-TPP)。

2.1立体光固化技术(Stereolithography-SL)

立体光固化技术被认为是至今最出名和流行的3D打印技术,在世界范围内被广泛使用[52]。它由Hull在1986年首次提出[53]后被3D Systems公司商业化。SL过程通常采用特定波长光束(通常为紫外光)对材料体系表面进行点-线-面扫描固化,随后逐层叠加(图12)。根据不同的自上而下或自下而上的打印方式,当固化完一层后,打印件平台抬高或者降低一个层厚。SL所使用的光束可以具有很细的光斑尺寸,因而能够制造出微米级分辨率的高表面质量零件。

图12SL技术示意图

如前所述,SL陶瓷3D打印一般采用光固化树脂添加一定体积分数的微纳米陶瓷颗粒的混合体系[54, 55]。在表面活性剂和添加剂的作用下,陶瓷颗粒在树脂中充分分散后成为陶瓷悬浮液。由于陶瓷浆料体系具有高于树脂的粘度,因此在上一层打印完之后,需要使用刮刀刮涂浆料表面使其迅速平整化以备固化下一层。同时因为陶瓷颗粒对入射光线具有较强的反射和散射等抑制作用,因此不同陶瓷材料体系的光敏参数差别较大,使得它们的可打印性也有难有易。

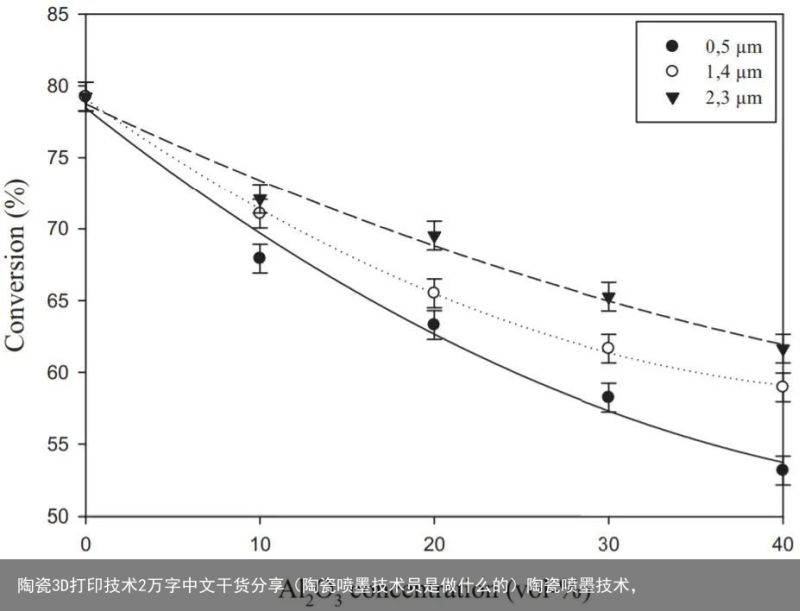

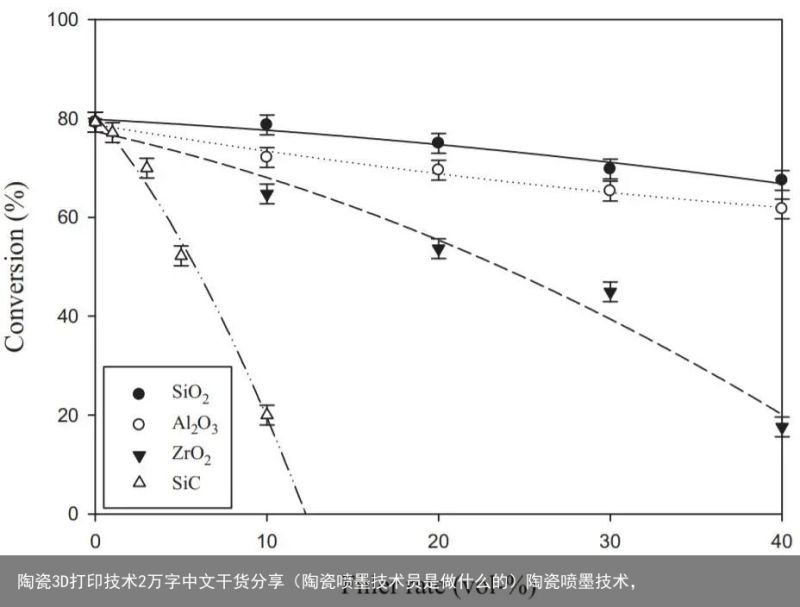

1994年以来,美国密歇根大学的Halloran等人对陶瓷SL工艺进行了广泛而深入的研究[54, 56-59],开发并使用了高固含量(最高可达65vol%)的二氧化硅、氧化铝和氮化硅等陶瓷浆料进行打印。陶瓷浆料的制备和性能是良好打印效果的关键前提。陶瓷浆料应具有适当的流变特性,包括合适的粘度和长久的分散稳定性。陶瓷颗粒必须均匀有效地分散在光敏树脂液体中,良好的陶瓷悬浮液还应该在打印过程中保持合适的粘度以保证流动性,并在合理的时间内(如数小时至数天)保持稳定而不发生严重的颗粒沉淀。快速沉淀的不稳定悬浮液会导致打印件材料和性能不均匀。早期需要将所配制的陶瓷浆料粘度调配成与市售树脂的粘度相当(小于3000 mPa·s)[54],以适应当时从树脂打印移植过来的陶瓷SL技术需求。而如今也研发了很多高粘度的陶瓷浆料粘,可达数十Pa·s,一方面满足更高固含量和打印件密度要求,一方面则可采用添加增稠剂的方法让浆料成高粘度膏体状态。这样做的一个好处是,打印过程中高粘度陶瓷膏料的湿强度足够对固化部件提供较好的支持,因此无需人为添加支撑结构。然而这种膏料不太适合打印多孔或薄壁件,因为未固化高粘度材料的去除和清洗等后处理过程可能会对强度较低的多孔或薄壁结构产生破坏。另一个不容忽视的基本问题是,固化深度(以及层厚)与陶瓷的粒径和体积分数、曝光功率和材料的反射指数有关[54, 60]。光敏树脂与陶瓷颗粒之间折射率和光吸收率的显著差异[61]不利于光穿透浆料,会降低光固化单元尺寸,进而影响SL的尺寸精度,甚至导致陶瓷浆料无法固化[62]。Badev等人[63]研究了一系列陶瓷(如SiO2、Al2O3、ZrO2和SiC) 浆料的聚合反应动力学。他们发现陶瓷颗粒与有机物含量之间的折射率比和粘度是控制聚合反应和聚合速率(即转化率)的重要参数。经过研究得知,由于光散射和吸收的作用,聚合物的聚合速率随着折射率比值的增大而减小,且对于较大的陶瓷颗粒,这种情况更为严重(如图13所示)。这使得SiO2[64]和Al2O3[65]比ZrO2[66]和SiC的更容易光固化成型[61]。因此,较小的陶瓷颗粒和更合适的光散射性是陶瓷SL首要考虑的因素。

图13 (a)折射率(SiO2

陶瓷SL在许多领域得到了广泛的发展,并已应用于具有复杂结构的致密/多孔陶瓷零件的制造,如整体型芯[67-69]、微电子组件如传感器[70, 71]和光子晶体[72, 73]、生物医学植入骨支架[74, 75]和齿科组件[76, 77]等。陶瓷SL研究也在残余有机物单体含量[78]、陶瓷颗粒沉淀[59]、光固化扫描策略[79]和脱脂工艺[80]等各种因素的影响方面取得了一些进展。图14展示了一些SL制备的先进陶瓷零件。

图14SL制造的先进SiO2陶瓷零件[55]:(a)多孔生物陶瓷支架;(b)光子晶体;(c)空心涡轮叶片;(d)叶轮;(e-f)铸型。

因为水基陶瓷浆料打印件的湿强度较低,所以陶瓷SL大多使用非水基陶瓷浆料,以丙烯酰胺或者树脂为主。Chen等人[55]使用了一种改进的水基浆料,使用硅溶胶代替去离子水,可以使素坯保持良好的强度和较低的粘度。

最近,越来越多的研究使用液态PCP(例如SiOC)包含陶瓷颗粒的光固化浆料用于光固化[81, 82]。通过对光固化产物进行高温热解和陶瓷化处理获得前驱体转化陶瓷(PDC)部件。这使得该工艺成为普通陶瓷光固化的一个极具前景的可行性替代方案。PDC具有优越的功能和广泛的用途,可以通过化学方法从分子层级改变PCP的组成和结构来调整其特性[81, 83-85], 如引入金属醇化物[86]形成扎钉效果以提高结构力学性能。通过光固化PCP来制造结构复杂而精密的PDC已经得到展示(图15),如SiC [61]和SiOC[87]等。

图15 通过SL制备前驱体转化陶瓷SiC零件以及打印件与烧结件对比[61]。

2.2数字光处理技术(Digital Light Processing-DLP)

DLP技术实际上是一种基于掩膜的面曝光SL技术,也称为投影微立体光刻,或PμSL。该技术通过光源一次性将分层后的一整层的打印形状通过掩膜整体曝光到光敏树脂表面进行层层固化。该概念最初是由Nakamoto和Yamaguchi在1996年通过使用实体掩模来实现的[88]。1997年,Bertsch等人利用液晶显示器(LCD)作为动态掩模发生器对其进行了进一步改进[89]。自2001年以来,德州仪器(Texas Instruments)的数字微镜器件(Digital Mirror Device-DMD)因其极具竞争力的填充系数和反射率而大幅提高了显示分辨率和对比度,继而取代LCD成为新一代掩模技术用于DLP打印中[90-92]。DMD是由与显示图像像素相对应的几十万个微镜矩形阵列组成的芯片。通过静电力驱动微镜,可以单独旋转±10–12°起到控制超快速光开或关的状态。这样,空间分辨率为1.1um的入射光束被反射穿过或偏离透镜,使得像素在投影表面显示出亮或暗[93]。超快速的光线切换和整体投影使DLP 3D打印处理时间比传统的SL点-线-面扫描过程大大的缩短,而且可以获得微米级的特征分辨率,从而能够更快速和更高精度的制造零件[94-98]。DLP技术的这些显著优势引起了3D打印行业的极大关注。图16所示为DLP光固化过程的示意图。可以看出,与SL不同的是,DLP光固化一般可以从下方透过透明料槽底部进行曝光,因此其用料其实可以比SL节省很多,粉末用量较少且规格要求低,而且还具有更高的效率和相对经济的成本。DLP陶瓷3D打印技术可用于高精度高质量陶瓷件的打印,特别适合于制备特征结构复杂的薄壁、宏观多孔陶瓷器件。

图16 DLP技术示意图

DLP光固化3D打印技术在陶瓷加工中的应用已经得到广泛探索。基于DLP工艺可制造出维氏硬度分别为13.1和17.5 GPa的高密度(97–99%)氧化锆和氧化铝结构件,与传统方法制备的结构件相当[99, 100]。自2012年以来,维也纳大学的研究小组使用铝和生物活性玻璃等材料制备出了具有良好特性的复杂陶瓷结构,特征分辨率达到 25 × 25 × 25 μm3,相对密度在90%以上,并且机械强度与传统加工样品相当[101-104]。图17展示了部分样品图片。其它陶瓷材料如氧化锆和β-磷酸三钙(β-TCP)等也获得成功使用,固含量可达50vol%[105]。

图17DLP打印的(a-b)氧化铝和(c-d)生物玻璃烧结部件[101, 104]。

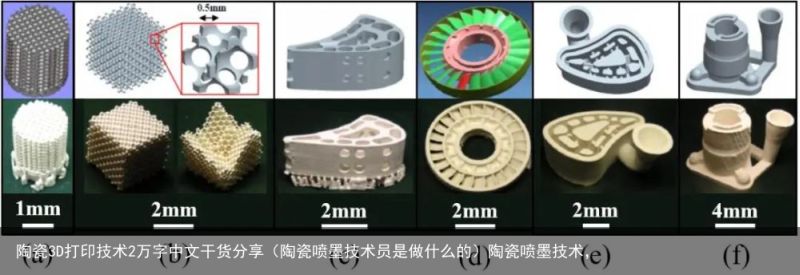

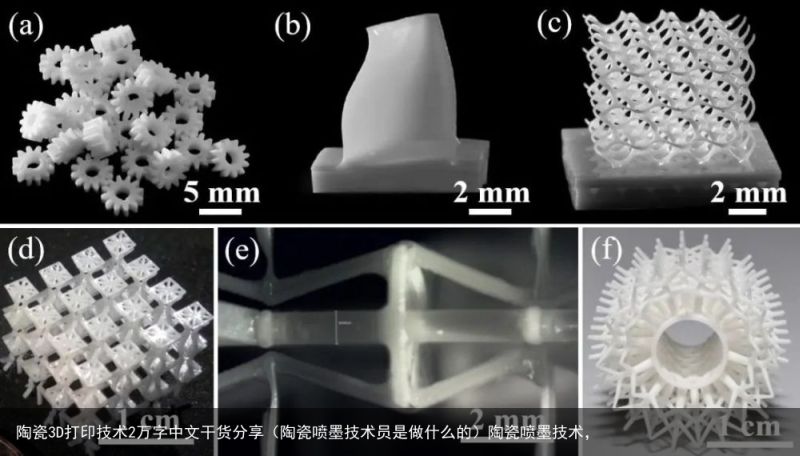

值得注意的是,该团队基于上述工作将DLP陶瓷打印技术商业化,他们称之为光刻陶瓷制造(LCM),并成立了Lithoz GmbH公司,进一步发展先进精密陶瓷的3D打印技术[106]。通过使用LCM完成了大量的工作,特别是用于制备特征尺寸非常小的多孔陶瓷结构, 如蜂窝催化剂载体[107]、热交换器[108]和负泊松比超材料结构[109]等,示例如图18所示。

图18 采用LCM技术制造的氧化铝烧结件:(a)齿轮;(b)涡轮叶片;(c)蜂窝立方体[63];(d)具有微观细节的规则单元结构;(e)单元的细节特征[67];(f)具有复杂3D结构的管形热交换器[108]。

近年来国内也有较多学者在DLP陶瓷3D打印方面开展了大量工作。如西安交通大学[110]、广东工业大学[99]、南京航空航天大学[111]、中科院太空制造技术重点实验室[112]、北京理工大学[113]、深圳大学[114]等团队,研究的陶瓷材料包括传统氧化物陶瓷如氧化铝、氧化铝、堇青石等、生物陶瓷如羟基磷灰石,以及高温陶瓷如碳化硅等。打印烧结后的氧化锆陶瓷件性能已经与传统方法制件相当,相对密度可达99%,维氏硬度>13GPa[99]。

此外,与SL类似,DLP技术已被用于打印高精度PDC结构[87]。值得一提的是,由于DLP打印设备价格比SL相对较低,且打印效率较高,设备尺寸和占地较小,因此,目前DLP光固化技术已成为陶瓷光固化3D打印的主流工艺。而且近年来国内外已经涌现出一大批相关的陶瓷DLP光固化3D打印设备和材料产商,相关应用研究和产业化运作已经进入了百花齐放的高速竞争阶段。

2.3双光子聚合技术(Two Photon Polymerization-TPP)

近年来,纳米制造三维结构的市场需求也越来越大,特别是在纳米生物医学、纳米电子学和纳米力学等领域。材料化学和激光光学的不断发展使开发新的纳米制造技术成为可能。双光子聚合技术就是其中的一个典型代表。这种聚合是通过在光敏树脂内某特定空间聚焦高光强度焦点,同时吸收近红外(780nm)或绿色(515nm)激光的两个光子来激活实现的[115]。这个过程如图19所示。

图19TPP技术示意图。

如前所述,作为一种微纳制造工艺,双光子聚合的优势在于能够实现深入树脂内部的精确定位于亚微米精度的固化。这是传统的单光子过程(如SL)所无法实现的,因为单光子聚合只发生在液体表面[116]。双光子吸收速率与入射强度的二次相关性使其可获得200nm以下或接近衍射极限的分辨率[117]。1992年Wu等人[118]通过制作简单形状的高深宽比凹槽,验证了三维图案制造的可能性。随后Maruo等人使用聚氨酯丙烯酸酯树脂制备直径7μm的螺旋结构[119],验证了TPP制造复杂三维微结构的可行性。此后,该技术在光子器件和微机械元件领域得到了世界范围内的探索发展[120-127],甚至制造出了横向分辨率低于100 nm的特征结构。图20展示了采用TPP制备的具有极其复杂微结构的高分子基三维光子晶体[128]。

图20TPP打印的不同复杂螺旋状微结构:(a)完整的U型螺旋体;(b)单个U型螺旋;(c)L型波导;(d)圆形螺旋体[128].

以上文献介绍的均为基于高分子材料制成的结构。而另一方面,对于纳米制造具有复杂三维微观结构和纳米尺度特征尺寸的高性能陶瓷零件的需求也越来越强烈。而TPP在亚微米分辨率制造方面的独特能力为实现这一目标提供了新的可能性。但是需要注意的是,由于TPP制造工艺的特殊需求,特别是需要深入“透明”浆料内部固化,因此不适用于普通不透明陶瓷颗粒浆料体系,但是特别适用于对有机陶瓷前驱体(PCP)树脂的打印。Pham等人[129]首次将TPP用于制作亚微米分辨率的三维前驱体SiCN陶瓷点阵微结构,研究出一种高光敏、高陶瓷产率的PCP。结果表明热解后的线性收缩率高达41%,然后通过引入10 nm的二氧化硅颗粒降低收缩率。图21(a) - (h)为制备的SiCN试样。随后,他们又提出了[130]利用双功能聚合物的新型光敏PCP制备热解收缩几乎为零的SiC微结构。最近,Colombo等人[131]报道了用TPP在微米尺度上制备一种基于PCP的复杂多孔SiOC金刚石结构(图21(i))。TPP还可用于三维Zr–Si有机陶瓷骨组织工程支架的制备,使结构孔隙率和孔隙尺寸设计更加灵活[132]。

图21 TPP技术制备的SiCN三维点阵结构:(a)结构设计;(b)无填料的聚合物结构;(c)无填料的热解陶瓷结构;(d–f)从含有不同量二氧化硅填料的混合树脂中获得的用于减少收缩的陶瓷结构:二氧化硅含量分别为(d)20 wt%,(e)30 wt%和(f)40wt%。其他螺旋形三维陶瓷微结构:(g)微管和(h)微十字形,底部和顶部之间的扭转角度为90°。这些材料是用含有40%超细纳米二氧化硅颗粒的树脂制造的[129]; (i)使用TPP技术制造的未热解的SiOC结构[131]。

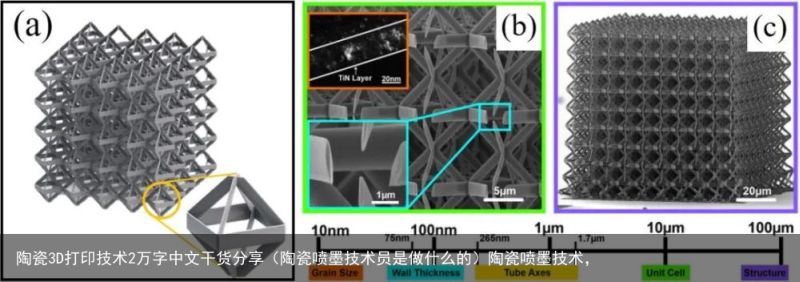

近年来,对高质量纳米陶瓷结构的制备要求越来越高。基于TPP加工路线的空心陶瓷纳米结构制备研究取得一定进展。首先采用TPP制备特征尺寸小于纳米尺度的三维聚合物结构,然后使用化学汽相沉淀(CVD)或原子层沉积(ALD)净渍陶瓷纳米颗粒,之后使用聚焦离子束(FIB)或反应离子刻蚀(RIE)在一个表面上开口露出内部聚合物,随后通过化学蚀刻或氧等离子体蚀刻去除这些聚合物,留下空心桁架结构[133, 134]。通过这种方法,成功地制备了具有优异光学或力学性能的SiO2[134], TiN[135]和Al2O3[136]空心管纳米晶格。图22所示为设计和制备TiN陶瓷空心管纳米晶格[135]。

图22 (a)计算机辅助设计的椭圆空心管纳米晶格,放大部分为八面体单元;(b)纳米晶格的开口的扫描电镜图。左上角插图显示了微观结构的透射电镜(TEM)图,显示了纳米颗粒。左下角的插图显示了空心管的放大图;(c)完整结构的扫描电镜图,底部的比例显示了结构部件的尺寸比较[135]。

以上研究表明,TPP具有独特的加工高度复杂陶瓷零件的能力,并能达到极高的亚微米精度。然而,SL和DLP工艺中常用的“不透明”陶瓷浆料不能用于TPP工艺。此外,TPP只能制造微尺度零件,且由于其固化单元极小,通常其制造时间也较长。

3 基于粉末粘接成型原理的陶瓷3D打印技术

粉末粘接成型一般采用液态溶剂或粘接剂作用于陶瓷颗粒使粉末粘接成型。成型过程中不涉及如紫外光或激光等能量源的作用。本节介绍基于该原理的两种主要陶瓷3D打印技术,包括液态溶剂或粘接剂已在打印前事先与陶瓷粉末混合成悬浮液墨水的喷墨打印技术(InkJet Printing-IJP)以及让液态溶剂或粘接剂在打印过程中通过喷头喷射到陶瓷粉末上接触混合的三维印刷技术(Three Dimensional Printing-3DP)。这里需要注意“3DP”和“3D打印”之间的区别。由于历史原因,“3DP”这个缩写成为3D打印技术的一个类别保留了下来,而“3D打印”现在是一个通用术语,是增材制造的一个变称。

3.1喷墨打印技术(Ink Jet Printing-IJP)

喷墨打印是日常生活办公中普遍使用的一种打印平面文字和图像的技术。市面上有各种打印机,从小巧廉价的消费机型到大型昂贵的工业机器。它通过打印头喷嘴将墨水以液滴形式喷射到纸、塑料或其他材质上[137]。IJP最初是在20世纪50年代开发的,直到70年代才产生商业化的计算机辅助控制IJP,主要由爱普生(Epson)、惠普(HP)和佳能(Canon)等公司开发[138]。IJP包括连续或按需(DOD)两种模式[139]。DOD模式是通过热激发或压电效应挤压墨水来实现打印,具有较高的定位精度和较小的液滴尺寸,因此IJP作为一种材料沉积技术得到了进一步的发展。墨水的原料已经得到很大扩充,包括用于电子图案打印的聚合物或金属[140, 141],用于微电子焊接的焊锡[142]以及用于组织工程修复的细胞[143]。由于所喷射的墨滴体积非常小(可低至数pL),因此IJP仅限于打印小型部件。

近年来,IJP被用于三维多层陶瓷零件的制造,并取得了一定进展。亚微米陶瓷颗粒均匀的分散在液体溶剂或粘接剂中形成墨水,通过打印机喷头选择性地沉积在基体表面。在计算机辅助控制下,喷头能够高精度定位并喷射墨滴,从而实现由点到线再到层,最后完成整个部件的构建过程。经过适当的干燥和烧结,可以形成固体陶瓷样件。陶瓷IJP技术原理图如图23所示。

图23 IJP技术示意图。

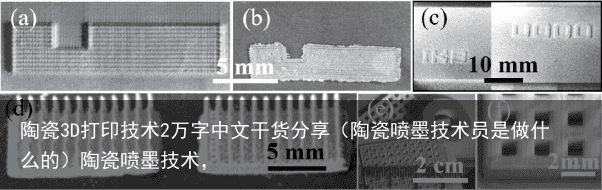

1995年Blazdell等人[144, 145]首次报道了IJP在陶瓷组件打印中的应用,他们使用的ZrO2和TiO2陶瓷墨水的体积分数均小于5%。如此低的体积分数将导致较长的干燥时间。他们早期所打印的均为简单的多层陶瓷结构,且表面质量较差,如图24(a)–(c)所示。之后,他们也成功地打印了基于亚微米ZrO2颗粒的微柱阵列,且墨水固含量达到了14vol%[146],如图13(d)所示。他们还研究了不同墨水的性能,特别是粘度和表面张力对打印性能的显著影响。Seerden等人[147]后来报道了使用固含量高达40vol% 的Al2O3墨水制备陶瓷零件,其特征尺寸小于100μm。图24(e)–(f)展示了制备的未烧结的结构。

图24 IJP打印的多层TiO2试样(a)烧结前;(b)烧结后[144];(c)在硝化纤维素膜上打印10层ZrO2[145];(d)烧结的4900层ZrO2阵列[146];(e)30 vol% Al2O3陶瓷墨水打印的陶瓷素坯;(f)打印细节放大图[147]。

IJP制造的陶瓷性能在很大程度上取决于陶瓷粉末和墨水配方等因素,特别是墨水的分散性、稳定性、粘度和表面张力等流变特性。此外,墨水还需要具有较为中性的pH值,以防止腐蚀喷墨系统。墨水中陶瓷粒度必须均匀分布,陶瓷粉末在墨水中的均匀分散是墨水顺利通过喷嘴的重要前提。根据打印机制造商的要求,颗粒一般需要小于喷嘴直径的1/100,以防止堵塞[141]。陶瓷墨水的喷射性能在很大程度上取决于其粘度和表面张力。粘度过大可能导致喷射不足,粘度过小可能导致喷射速度过高[148]。陶瓷墨水通常固含量低,粘度低(如数mPa·s),干燥时间长,收缩大,会对打印件的最终精度产生不利影响。增加固相含量可能提高精度,但可能会改变墨水的流变性能使得打印效果变差。因此需要对墨水性能进行优化,以确保获得合适的固相含量和流变特性。Seerden等人[149, 150]报道了氧化铝蜡墨的使用可以降低干燥收缩率,但是烧结致密度仍然较低。最近,Chen等人[151]对不同配方的固体氧化物燃料电池阴极陶瓷水基墨水,特别是墨水的分散性和流变性进行了详细的研究。结果表明,利用粒子间的Derjaguin–Landau–Verwey–Overbeek (DLVO)理论[152],通过调节墨水的zeta电位,可获得具有长久稳定分散性的墨水用于电极层的打印。

高质量墨水应当具备较好的打印性能,一般可将这种性能描述为墨水的“可打印性”。Fromm等人[153]提出了一种基于墨水物理性质的定量表征方法,即与喷射速度无关的无量纲比值Z:

(1)

其中,Re和We分别是雷诺数和韦伯数,Re =νρa /η和We=ν2ρa/γ[154];a是喷嘴半径;ρ、η和γ分别为墨水的密度、粘度和表面张力。研究[155]表明,一般而言可打印陶瓷墨水Z值应在1-10之间。当Z小于1时,墨水的粘滞耗散会阻碍墨滴喷射;当Z大于10时,容易形成卫星墨滴或尾巴,以上情况均不利于墨水的打印。该准则在陶瓷墨水的IJP中也得到了广泛的应用[156-160]。

陶瓷IJP中的另一个主要问题是在打印件在干燥过程中可能出现“咖啡渍效应”[161]。这种效应表现为陶瓷颗粒从墨滴铺展的中心位置转移到边缘,这是由宏观对流流动到边界线引起的[162]。该问题在固含量较低的墨水中最为常见,容易导致打印结构缺陷,因此需要采取适当措施减少这种影响。Dou等人[163]制备了固含量为10vol%的ZrO2水性墨水,干燥过程中出现严重的咖啡渍效应。而在墨水中加入10wt%聚乙二醇(PEG)则有助于降低这种影响。但在尝试多层打印的时候这种影响还会存在。Friederich等人[164]报道来了在10vol%钛酸锶钡(Ba0.6SR0.4Tio3)陶瓷墨水中通过加入快干剂(如50vol%异丙醇)可大大缩短干燥时间并快速增加打印沉积后的墨水粘度,从而可完全抑制咖啡渍效应。

人们对使用IJP制造陶瓷零件,特别是微电子功能陶瓷元件越来越感兴趣。IJP已被用于生产毫米级致密3 mol%钇稳定四方氧化锆(3Y-TZP)样件用于电路板中[165]。Bhatti等人[166] 打印的锆钛酸铅(PZT,2.5vol%墨水)微柱阵列可作为传感器用于医疗成像和无损检测器件中。可打印4000层平均每层厚度为0.4微米,高达几百微米的微柱,如图25(a)–(b)所示。最近,Lejeune等人[167]还打印了具有更精细结构的PZT和TiO2微柱阵列。图25(c)–(d)展示了使用15 vol%TiO2墨水打印的样品烧结件。

图25 IJP打印的微柱阵列:(a)烧结前1000层的PZT微柱;(b)4000层的打印件[166];(c)烧结后的TiO2微柱阵列;(d)放大的微柱图像[167]。

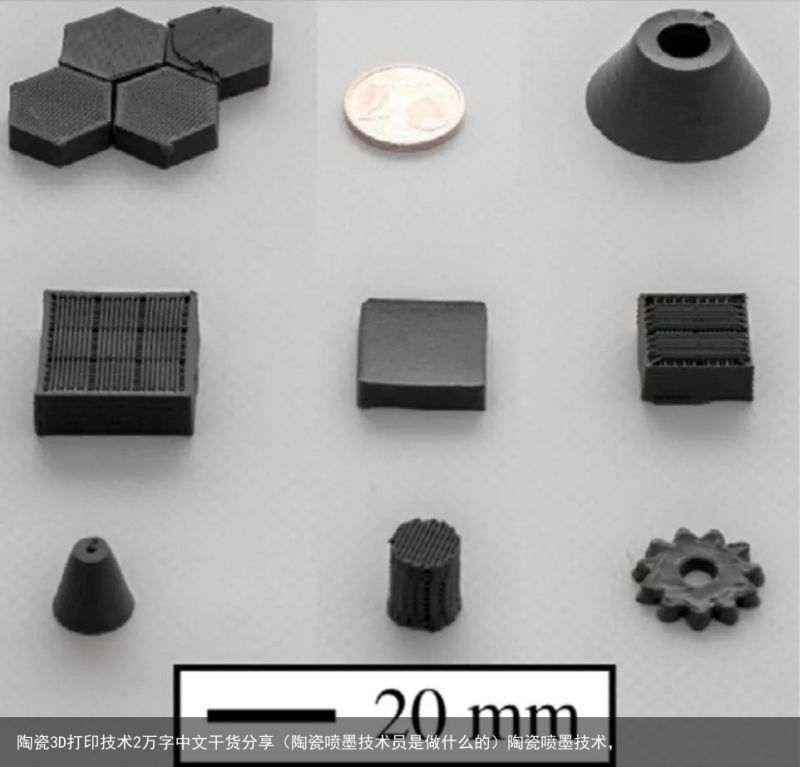

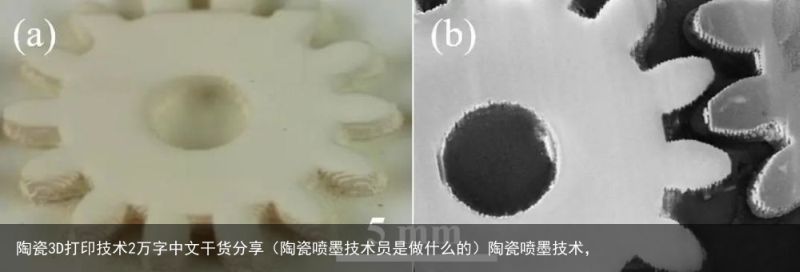

Cappi等人[168]使用30vol%固含量的Si3N4水性墨水成功制备了致密结构陶瓷零件(图26),获得了与干压制造试样相当的力学性能,表明了IJP在制备高性能非氧化物工程陶瓷方面的潜力。研究还报道了[169]10vol%固含量的SiC和7vol%有机陶瓷前驱体聚合物混合制备适用于IJP的低粘度墨水。结果表明,该方法可以用于制造低收缩率的陶瓷零件,且未发现宏观缺陷。

图26 IJP打印的Si3N4齿轮:(a)烧结前;(b)烧结后[168]。

近年来,IJP在打印固体氧化物燃料电池等能源器件的复合陶瓷材料电极薄层方面受到了广泛的关注[170-174]。大部分研究都集中在墨水的制备和打印层的表征上,有些已经获得了与传统制备工艺相当的电化学结果[175]。图27显示了用LSM-YSZ[175]和LSCF-CGO[171]电极材料打印的复合阴极层的扫描电镜图。

图27(a)LSM和LSM-YSZ打印层横截面图[175];(b)LSCF-CGO阴极层[171]。

总体而言,IJP是一种适用于打印小型陶瓷零件的陶瓷3D打印技术。尽管在复杂结构陶瓷件的设计灵活性方面受到一定制约,例如无法打印悬空或空心结构,然而其成本低、工艺简单、材料品种多样的优点极大地促进了其在先进陶瓷,特别是微电子和能量器件制造领域的应用。

3.2三维印刷技术(Three Dimensional Printing-3DP)

3DP技术最初由麻省理工学院的Sachs等人于1989年提出[176]。虽然3DP可以被认为是一种间接喷墨打印工艺,但与前文所述喷墨打印不同的是,在3DP过程中有机粘结剂溶液通过喷嘴喷射到粉床表面的特定区域,随后粘接剂渗透包裹该区域粉末并粘接凝固成为实体。之后新的一层粉末被均匀涂覆在已打印层进行下一层打印,直至三维零件成形。粉床中作为支撑的松散的粉末在整体零件打印完成后被去除。最后将零件取出,经过高温烧结去除有机粘结剂和其他有机添加剂,将陶瓷件致密化以获得所需的力学性能。3DP的原理图如图28所示。

图28 3DP技术示意图。

粉末可以以干态或湿态涂覆,以获得更高的素坯密度[177, 178]。然而,在喷墨应用粘接剂材料之前,液体的含量必须被蒸发掉。理想的特性,如适当的流变特性,必须满足粘接剂溶液成功地通过喷头喷射。3DP方法最初的目的是为了拓宽当时其他增材制造技术(如SL、SLS和LOM)所使用的的材料种类[176],包括陶瓷[179]、金属[180]和塑料[181]等及其组合[182]制成的粉状原料。最早报道的3DP在陶瓷制造中的应用是1992年研究人员使用氧化铝和碳化硅颗粒作为粉末材料,硅溶胶作为粘结剂[179],以制造金属铸造用的陶瓷型壳和型芯为代表性应用[183]。Cesaretti等人[184]之后还使用3DP制造更大尺寸最大可达几米的陶瓷结构件。由于3DP方法在材料选择和几何形状设计方面具有相当大的灵活性,最近已扩展到其他商业应用领域,如生物医学部件的打印[185],而且这方面通常对打印分辨率和表面光洁度要求较低,而且有时候还需要打印部件保留多孔特性。像HA[186], 磷酸钙(CP)[187]和磷酸三钙(TCP)[188]等陶瓷材料常用于3DP打印骨置换支架。最近,Zocca等人[189]使用硅树脂陶瓷前驱体聚合物(PCP)作为粘接剂与填料反应以形成所需的陶瓷相,打印了孔隙率约为64 vol%的CaSiO3生物陶瓷部件。体外实验表明,该组织培养细胞活性良好,且无细胞毒性作用。图29是打印的典型HA和CP支架的零件,可以看到其特征分辨率较低[186, 187]。

图29生物相容性材料3DP打印而成的支架:(a)HA[186];(b)CP[187]。

迄今为止,研究人员在陶瓷粉末与粘结剂的性能、粘结剂与粉床的相互作用以及打印工艺参数等方面进行了广泛的研究。Moon等人在一项关于粘结剂性能的研究中发现[190],有机粘结剂的分子量对其在陶瓷粉床上的渗透行为起主导作用。他们建议粘结剂的分子量应小于15000。Lauder等[191]则通过优化工艺参数,如液滴间距、线间距、和层间距等参数,以改善打印件表面质量,特别是粗糙度。此外,研究表明更细的陶瓷粉末容易获得更薄粗糙度更低的打印层,但越细的陶瓷粉越不容易铺平,会对打印过程产生不良影响[24, 192]。研究还表明,降低层厚可以有效降低打印件孔隙率,从而提高其力学性能[193]。打印分辨率还取决于粉末的大小和形状以及粘接剂墨滴的特性。粘结剂与粉体的相互作用以及粉体的扩散速度也起着重要的作用[194]。

与其他3D打印方法(如SLS和SLM)相比,使用3DP生产的零件的孔隙度通常更大[195]。尽管孔隙的产生在打印生物支架应用中是个必需,但却不利于制造高密度的高性能陶瓷。较难打印致密陶瓷会限制3DP的使用。因此,在烧结和后处理过程中采取额外的措施,如添加烧结助剂、浸渍和等静压处理等,可以在一定程度上提高打印件致密度[25]。Fielding等人[196]报道了在打印的TCP结构中添加氧化锌和二氧化硅作为烧结助剂,样件孔隙率从9.2vol%降低到6.9vol%。Nan等人[197]研究打印的TiC件在高温下浸渍液态硅并与之反应生成Ti3SiC2基陶瓷,从而提高了抗弯强度(293 MPa)和维氏硬度(7.2 GPa)。此外,Sun等人[198]在制备具有复杂结构的Ti3SiC2研究中,烧结前使用冷等静压,最终致密度可达99%,样件如图30所示。

图30 冷等静压后烧结得到的3DP打印的Ti3Sic2最终样件[198]。

总的来说,3DP的优点在于较为灵活的结构设计,且打印过程无需额外支撑,最适合制造多孔陶瓷零件。然而,由于3DP技术的缺点,特别是其打印分辨率、打印件表面质量、密度和机械性能等方面较差。为了进一步提高陶瓷件质量,需要采取浸渍和等静压等工序处理,从而限制了3DP在先进陶瓷制造中的应用。

4 基于粉末烧结原理的陶瓷3D打印技术

与粉末粘接原理不同,基于粉末烧结原理的陶瓷3D打印技术不直接使用液态粘接剂,而主要利用大功率激光束提供热能,对含有松散陶瓷颗粒(或者还包含固体粘接剂颗粒)的粉床表面进行选择性的烧结或者熔化,以达到结合固化成型的目的。本节讨论了选择性激光烧结(Selective Laser Sintering-SLS)和选择性激光熔融(Selective Laser Melting-SLM)。

4.1选择性激光烧结技术(Selective Laser Sintering-SLS)

SLS由德克萨斯大学奥斯汀分校的Deckard和Beaman于1986年首次申请发明专利[199],并由DTM公司进一步商业化,该公司于2001年被3D Systems公司收购。在SLS打印过程中,高功率激光束有选择性地照射目标粉床表面。粉末经激光高温加热并烧结,使粒子间熔合连接。随后在前一打印层表面涂覆新的粉末层以备打印下一层,如此往复直到设计的三维零件被整体打印出来。与3DP类似,由于SLS过程中打印固化的结构始终粉床中的粉末支撑着,所以无需设计和制造额外的支撑结构。SLS工艺原理图如图31所示。

图31SLS技术示意图。

SLS最初是为金属原型件的熔模铸造制作蜡模,现在SLS已使用更为广泛的各类粉末材料,首先是低熔点或低软化点的塑料和聚合物粉末[200-203], 如丙烯腈丁二烯苯乙烯(ABS)、聚氯乙烯(PVC)、聚醚醚酮(PEEK)、聚碳酸酯(PC)、聚酰胺(PA)和其他复合材料,后来扩展到金属,如铝、铁和铜等,以及其他熔点相对较高的复合粉末[204-206]。

1990年,德克萨斯大学奥斯汀分校的Lakshminarayan等人[207, 208]首次报道了利用SLS制造复杂的3D陶瓷零件的可行性,他们使用基于氧化铝的混合粉末体系。由于氧化铝熔点高达2045°C,因此引入了熔点较低的磷酸铵(NH4H2PO4)和氧化硼(B2O3)的作为低温粘接剂(熔点分别为190°C和460°C),成功制作了齿轮、铸造模具等三维陶瓷零件。陶瓷粉末一般具有很高的熔点,虽然高功率激光加热源有可能产生足够的高温以熔化陶瓷粉末,但是这种以固态扩散为主的过程需要足够的曝光时间来实现完全致密化,因此整体来说还比较困难(下文关于SLM的介绍中会有涉及)。因此,应采取措施降低粘接剂粉末的目标温度,从而促进致密化。一种可行的解决办法是在基质粉末上涂上或混合其他熔点或软化点较低的材料作为粘接剂。通过这种方式,激光束加热粉床表面并熔化粘接剂,并在陶瓷颗粒周围形成玻璃相以便粘接。另外,这些材料对温度梯度的耐受性也更强。而且,粘接剂可以是有机的聚合物[209-211]也可以是无机物如如金属基低熔点材料和玻璃[208, 212-216]。在SLS打印完成后,将陶瓷件放入高温炉进行脱脂烧结分解和去除有机粘结剂,从而得到最终的陶瓷零件。SLS过程应保持惰性气体氛围(如氮气、氩气),以防止粘接剂颗粒被氧化。而无机粘接剂一般无法通过高温烧结去除,只能要么与基质粉末反应形成第二相,要么留在最终零件中。

陶瓷SLS的两个主要问题是最终零件的高收缩率和高孔隙率。Shahzad等人[217]报道了SLS打印基于相转化法包裹聚酰胺-12(PA12,软化点约为125°C)的亚微米氧化铝复合微球,整体原料的氧化铝含量达到50vol%。复合微球具有良好的流动特性, 但由于球间空隙的存在使得粉床密度较低,最终烧结样件的理论密度小于50%,最终陶瓷件如图32(a)所示。

图32 SLS制备的复合陶瓷零件:(a)等静压后烧结的氧化铝零件[218];(b)SLS和压力浸渍(PI)/热等静压(WIP)以及最终烧结的3YSZ零件[219]。

众所周知,结构陶瓷必须几乎完全致密才能达到最佳的机械性能。为了提升最终陶瓷件的密度,可以在SLS打印后使用浸渍或等静压等工艺进行处理[220]。图33为提高陶瓷零件密度和机械强度的各个工艺的一般流程图。

图33 陶瓷零件SLS工艺流程及其它后处理工艺(带星号(*)的为可选择工艺)。

通过这种方式,Shahzad等人[218, 219, 221-223]展示了基于Al2O3-PA复合微球,在高温准等静压(QIP)辅助下,利用SLS获得了高达94%相对密度的氧化铝组分[218]。另一项对Al2O3-PP(聚丙烯,熔点160°C)复合球的SLS打印研究表明[219],在135°C和64 MPa条件下,通过压力浸渍30 vol%氧化铝粉末乙醇悬浮液和温等静压(WIP)后处理后,素坯相对密度从34%提高到83%,最终相对密度从64%提高到了88%。同样,SLS与WIP复合制备的3YSZ零件的最终相对密度达到92%,制造的零件如图28(b)所示,可以看到经过一系列处理后,致密化引起了零件的显著收缩。

Friedel等人[224]也使用SLS制造了PDC零件。他们采用二元材料体系,即SiC粉末作为填料(固含量高达60vol%),PMS(熔点约60°C)粉末作为有机陶瓷前驱体。在1500°C温度真空中浸渍液态硅后可达到100%的最终相对密度。烧成后仅有3%的线性收缩,且其抗弯强度由素坯的17MPa大幅增加到最终样件的220MPa。经各步骤处理后制造的涡轮原型如图34所示。

图34采用SLS制造的SiOC/SiC涡轮:(a)SLS后;(b)烧结后;(c)浸渍硅后[224]。

与其他陶瓷3D打印技术一样,陶瓷SLS在生物医学应用中也越来越受欢迎,特别是在组织工程中打印具有一定生物相容性的复杂结构支架。采用的粘接剂含量可达60 vol%。例如由陶瓷-聚合物混合粉末制成的骨植入物,如羟基磷灰石-磷酸三钙(HA-TCP)[211],羟基磷灰石-聚碳酸酯(HA-PC)[225], 羟基磷灰石-聚醚醚酮(PA-PEEK)[210]和二氧化硅-聚酰胺 (SiO2-PA) [226]。以及陶瓷-玻璃复合材料如羟基磷灰石-磷酸盐玻璃[227],磷灰石-莫来石[228, 229]和磷灰石-硅灰石[215]。在这些应用中,低熔点聚合物和玻璃在SLS打印过程中作为粘接剂。图35展示了制备的磷酸钙-聚羟基丁酸酯共羟戊酸盐(CP-PHBV)支架的微观结构[230]。

图35 (a)数字化设计的复杂三维模型;(b)SLS打印的CP-PHBV最终多孔结构;(c)CT重建的人骨三维模型;(d)SLS打印的CP-PHBV支架;(e)支架的扫描电镜图;(f)细胞相容性试验培养7天的SaOS-2细胞形态[230]。

需要指出的是,SLS制造的零件性能受许多因素的影响,这些因素主要与原料和激光-材料的相互作用有关。一方面,基质和粘结剂粉末要具有良好的流动性,球形和微米级颗粒的流动性能较好[231]。此外,粘接剂的用量可能对复合材料素坯部件的机械性能产生很大的影响[232]。由于固态粘接剂粉末的含量基本决定了最终样件的孔隙率,所以应尽可能降低粘接剂的用量。涂有粘接剂的基质粉末比混合基质-粘接剂粉末系统能够产生更高的零件强度,主要是因为粘接剂粉末在基质粉末中可能混合分布不均匀[233]。前述的等静压和浸渍等辅助措施也有助于减少孔隙,从而增加最终零件的密度。还可通过修改原料形态来提高零件密度,Tang等人[234]开发了一种基于浆料的原料形态,取代了用于SLS的传统粉末原料形式。他们用聚乙烯醇(PVA)作为粘接剂来制造高密度(98%)Al2O3零件,主要得益于浆料形态的高分散性和均匀性。另一方面,SLS打印中激光束与材料之间的反应是一个非常复杂的过程。在快速激光熔合过程中必须考虑局部微观相互作用的各种动态情况,这些最终会影响所制造零件的微观结构、机械性能和几何尺寸。其中一个关键因素是作用于粉床的激光能量,这个能力与激光功率和扫描速度直接相关。所需的能量取决于混合粉末成分、粉末的热力学性能,如材料的熔点和导热系数以及粉床的填充密度等条件。激光能量过低会导致粘接剂熔化不足,从而引起相邻层粘合不牢,导致生坯强度低,而能量过高则容易引起粘接剂过度熔化甚至蒸发,从而导致零件损坏和几何尺寸误差[224, 234]。

综上所述,SLS技术材料来源广泛,在功能和结构陶瓷制造中有广泛的应用。此外,SLS过程无需支撑还可实现打印结构较为复杂的陶瓷零件。尽管陶瓷SLS工艺还有精度低、打印件表面质量差和孔隙率较高等缺点,但是在生物医学工程用支架制造中具有较好应用前景。此外,如果结合浸渍和等静压等后处理工艺,还是能够制造出具有较高强度和较小变形的陶瓷零件。

4.2选择性激光熔化技术(Selective Laser Melting-SLM)

SLM通常被认为是基于SLS技术演变而来的,于1996年在德国弗劳恩霍夫激光技术研究所(ILT)研发成功[235]。与SLS的工作原理有些相似,SLM使用能量密度更高的激光源,有选择性的一次性将铺在粉床表面的粉末全部熔合,而不需要借助低熔点粘接剂粉末的使用。SLM是目前发展最快的3D打印技术之一,特别是在金属成形领域。这主要是因为它几乎可以一次性直接制造出坚固耐用的零件,且在打印过程中可同时对零件进行控型控性。该技术主要使用金属或合金粉末(如铝、铜、不锈钢,以及钛、镍等合金)制造工程零部件,如用于航空航天工业的轻质零件[236]。由于SLM能够将粉末完全熔化成液相从而可确保快速致密化,因此SLM可以生产几乎完全致密的均匀零件。高致密度的零件制造以及对晶相组织的优异控制使得SLM可以生产出功能更强用途更广的部件。SLM过程如图36所示。

图36 SLM技术示意图。

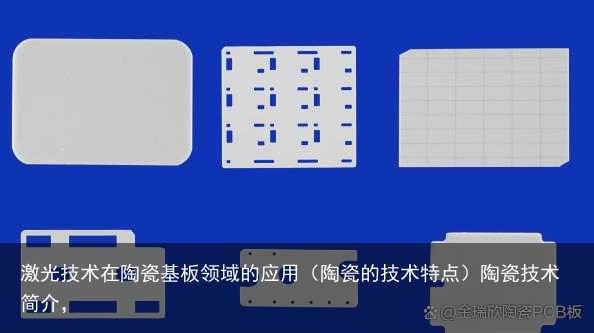

SLM在陶瓷粉体上的应用也涉及到对陶瓷粉末的完全熔化,通过高能量密度激光逐层扫描熔化。由于粉末被完全熔化,不需要粘接剂或二次烧结。因此,可在更短的时间内生产出高纯度、高密度和高强度的复杂零件。SLM被认为是唯一可以从陶瓷粉末一步制造全致密、高强度和复杂形状的陶瓷零件的一种3D打印工艺。影响SLM陶瓷零件的整体质量的因素有很多,如陶瓷粉末性质、打印工艺参数、打印策略和取向、后处理工艺以及打印过程中激光-粉末和粉末-粉末之间相互的物化作用等。其中分层厚度是一个重要的打印参数,它对打印时间和零件表面质量有很大影响。较小的分层厚度会降低零件表面粗糙度,但同时会使打印时间更长,而较大的层厚则可能导致显著的台阶效应。分层厚度依赖于熔化深度,与SL光固化过程中的透射深度类似。熔化深度与粉末性能以及激光-粉末的相互作用直接相关。为了获得较好的零件质量,需要对各种工艺参数进行优化组合。

由于陶瓷材料一般具有更高熔点,因此其SLM工艺比金属和其他复合材料的要困难得多,这也导致至今SLM陶瓷3D打印研究领域进展缓慢。在SLM打印过程中,激光参数对打印件质量至关重要。在能量输入不足的情况下,可能会出现球化效应等问题;而能量过高则会导致粉末飞溅[237]。然而,激光直接熔化涉及到激光和粉末之间的一种超高温相互作用,这种相互作用的时间非常短,会在很小空间范围内的材料中产生巨大的温度梯度。同时,SLM过程中还存在的一大问题是每次极短的激光-粉末相互作用时间内激光扫描时的剧烈升温和冷却速度引起的热应力[238]。由于陶瓷材料的抗热震性能有限,烧结件极易产生裂纹和变形。Shishkovsky等人[239]报道了使用SLM制造ZrO2零件的研究,结果同时出现了裂纹和大开孔等缺陷(图37(a)和(b))。Mercelis等人[238]通过实验研究了SLM制造零件中残余应力的来源,并建立了一个简单的理论模型来预测残余应力的分布。结果表明,扫描方式对残余应力有较大影响,垂直于扫描方向的应力大于沿扫描方向的应力。

图37SLM打印的ZrO2零件的表面形貌:(a)裂纹;(b)开孔;(c)整体样件[239]。

此外,极短的激光扫描时间也可能导致粉末熔化不足,最终会在零件中产生较大的残余气孔和较差的表面质量。Deckers等人[240]使用SLM制造Al2O3零件,其相对密度仅为85%。尽管对粉末涂覆和激光扫描参数进行了深入的优化,在打印过程中粉末仍未完全熔化,导致产生较大的残余气孔。Bertrand等人[241]报道了SLM制造ZrO2–Y2O3零件,最终零件相对密度也极低,仅为56%,经过进一步常规热处理也无法改善。最终样件以及断面微形貌如图38所示,可以看出明显的粗糙度和孔隙。

图38(a)喷嘴CAD模型;(b)SLM打印件;(c)断面SEM图[241]。

至今,研究人员也基于SLM打印工艺,衍生发展出来了几种改进的3D打印方法,并被用于制造陶瓷零件,如基于泥浆的SLM[242, 243]和激光工程净成型(LENS)[244, 245]。此外,为了提高SLM的粉床堆积密度,避免产生低烧结密度和开裂,研究人员还开发了其他形式的粉末填料,以代替干粉涂覆。其中,浆体形式具有更高填充率和均匀性的优点,应用前景较好。Gahler等人[243]已经制备了含有Al2O3-SiO2混合粉末且固含量高达63vol%的高流动性稳定水基浆料,使用刮刀刮平。由于打印过程中产生了SiO2液相,因此制造零件表面光滑,相对密度高达92%。在随后的发展中他们又成功地打印了各种结构陶瓷制品,但均无法实现完全致密化[246, 247]。

在LENS打印过程中,激光束移动的同时,陶瓷粉末被同轴沉积到指定的激光光斑区域,从而立即形成熔池[248]。Bella等人[245]利用LENS成功地制备了圆柱形、立方体和齿轮状Al2O3零件,相对密度达到94%,但获得的力学性能具有各向异性。尽管热处理未能改变其强度和各向异性特质,但是晶粒尺寸却从6μm增加到200μm。施加拉伸载荷时发现沿柱状晶界出现裂纹。Niu等人[249]利用LENS打印制造了具有微晶结构的全致密简单形状Al2O3-YSZ零件。由于快速的升温熔化或冷却凝固过程,片状集落的共晶间距达到100 nm,使其力学性能与传统定向凝固法制备的零件相当。然而其表面质量和尺寸精度仍不够理想。

对激光打印参数的优化并不能完全解决温度梯度引发的问题。研究[250, 251]已经证明,预热陶瓷粉床可以有效地减少由热应力引起的裂纹和变形等缺陷(图39(a))形成的趋势。此外,在冷却凝固过程中同步结晶可能会产生微晶结构,从而引发晶界强化而获得优异的力学性能[252]。然而,高熔点陶瓷材料要求预热温度需高于1000°C。接近熔点的温度最终将产生较大的熔池尺寸,从而使低粘度熔融陶瓷材料不必要地渗透到周围未熔化的粉末间隙中,导致尺寸精度误差。德国ILT的Wilkes等人[250, 253]基于纯ZrO2和Al2O3粉末的共晶混合物,使用SLM制备出具有均匀微观组织的陶瓷零件,可用于齿科修复中。通过使用高温预热系统,即使用CO2激光对粉床进行预热(预热温度可达1700°C),同时使用Nd:YAG激光进行选择性熔化粉末,可有效防止温度梯度引起的裂纹。无需后处理即可获得抗弯强度大于500 MPa的全致密零件,但零件表面质量仍然较差。尽管如此,零件在高度方向上的温度梯度仍然存在,通过自上而下的整体激光粉床预热只能制造壁高

图39SLM打印的ZrO2–Al2O3零件的横截面对比:(a)未施加预热(箭头处未裂纹);(b)施加预热;(c)施加1700°C温度预热生产的用于齿科修复的ZrO2–Al2O3结构[250]。

近年来,基于波长约为1 mm的近红外调Q固态激光器,以及使用亚微米粉末的激光微烧结技术(LMS)的出现[254, 255],极大改善了陶瓷SLM制造的精度和表面质量。该工艺已经被成功地应用于Al2O3和SiC基陶瓷等粉末,并制造出了完全致密零件,精度低至几十微米,表面粗糙度仅为几微米,打印件如图40所示。之前这两种材料的SLM打印精度和粗糙度都是这种工艺的十几倍。但是需要注意的是,LMS比较适合于制造小体积的零件。

图40使用微米级精度LMS工艺制造的(a)Al2O3;(b)SiO2;和(c)SiSiC陶瓷组件[254]。

尽管研究人员已经在陶瓷SLM方面做了大量的工作,但SLM陶瓷零件的应用仍然十分有限。主要原因是容易产生如孔隙、粗糙表面及较大精度误差等问题。同时SLM很难实现对致密且各向同性陶瓷零件的制造。因此,还需要进一步在材料性能提升、制备工艺和后处理工艺优化等方面做更多的研究,为实现打印真正无缺陷、高精度、全致密陶瓷零件的制备提供指导。

5. 结论

近年来,科研和工业领域的快速发展和需求极大地推动了3D打印技术在陶瓷零部件制造方面的应用。3D打印技术为传统方法无法实现的高度复杂结构陶瓷零件的制造提供了全新的可能,具有巨大的应用前景和经济价值。本综述详细总结和介绍了用于陶瓷制造的各类3D打印技术。探讨了目前可用于陶瓷零件制造的3D打印技术现状,并辅以大量典型实例说明。同时对每种工艺的历史渊源和演变都给予了特别的阐述。表2对这些技术进行了全面的对比,列出了每种工艺所涉及的各个因素的差别。

表 2陶瓷3D打印技术细节对比。

严格来说,3D打印仅仅是陶瓷零件制备过程中所涉及的众多步骤里面的一个成形过程。而最终零件的性能还有赖于材料制备和干燥烧结等工艺所决定的成分和微结构特性。这就需要将3D打印工艺与原料制备和所需的后处理工艺(如渗透和等静压)等结合起来,为进一步提升零件性能提供更多可能性,虽然这些操作会增加一定的生产时间和成本。

尽管在聚合物和金属的粉末熔合工艺(即SLS和SLM)方面的研究已经取得长足进展,但它们在陶瓷零件制造中的应用仍不太成熟。对激光与陶瓷颗粒之间的动态作用和熔化过程进一步深入的理论和实验研究将有助于实现对陶瓷零件结构的控制和制造。这方面的工作目前还比较缺乏。同时,在激光快速加热和冷却速度下,陶瓷零件内部温度梯度引起的残余应力仍然是导致裂纹和变形等缺陷的主要因素。尽管粉床预热有助于缓解这些问题,但陶瓷的高熔点对制造工艺提出了更大的要求。陶瓷打印件的表面粗糙度、多余气孔和大收缩也限制了其应用范围。

相对来说,基于光敏聚合成型原理的陶瓷3D打印技术(即SL、DLP和TPP)在打印精度、零件表面质量和机械性能等方面均表现出较大优势,因此通常被认为是各种陶瓷3D打印工艺中具有广阔前景的一类工艺,特别是与粉末烧结等方法相比在打印精密陶瓷件方面拥有更大的应用潜力。而且目前市面上出现的商业化陶瓷3D打印设备中,DLP打印机的成本通常相对较低,特别是显著低于SLM等需要高能量激光器的设备。因此也进一步促进了DLP陶瓷3D打印技术的广泛应用与普及。

航空航天和生物医疗行业是陶瓷3D打印最具前景的两个市场。然而,由于其严格和高标准的适航和认证等政策要求,导致准入周期较长。此外,在这些情况下与传统制造方法相比,3D打印不再具有平均成本效益优势,因为这些领域通常采取小批量定制化地制造高端零件,其生产成本显然较高。使用IJP和3DP可以制造致密或多孔陶瓷零件,也可以与DIW和FDM工艺一样涌来打印人为镂空点阵陶瓷结构。尽管3DP打印件表面光洁度有限,但该技术的一个显著优势在于能够灵活地使用各种粉末原料。精度低、致密度低和表面质量低等缺点在生物陶瓷支架应用方面也许不再成为问题,而有可能转变为对这些零部件应用方面有利的结构特性。因此,利用上述方法制造多孔生物陶瓷零件的研究取得迅速发展。

总之,陶瓷3D打印技术门类较多,各种工艺手段发展成熟度参差不齐。尽管在陶瓷原材料的选择、工艺参数的优化和后处理等研究方面取得了一定的进展,但3D打印在陶瓷制造中的广泛应用以及批量化生产仍然具有很大挑战性。为了扩大陶瓷3D打印的适用性,实现高品质的陶瓷零部件的规模化生产,并对工业应用产生实质影响,笔者建议将未来陶瓷3D打印的研究的重点放在材料开发和工艺控制领域方面,特别是能够研究发展出一些新型成型机理,以更低成本和更短时间生产出高性能陶瓷零件。从近年来3D打印在各种材料和应用领域所取得的长足发展可以预测,陶瓷3D打印技术必将与传统陶瓷制造工艺优势互补,会成为陶瓷生产领域的新增长点。

作者简介

陈张伟,现任深圳大学长聘教授、博士生导师、优秀学者、增材制造研究所所长,增材制造学科带头人。连续两年入选斯坦福大学全球前2%顶尖科学家“年度影响力”榜单(2021、2022)。西安交通大学和法国里昂中央理工大学双硕士、英国伦敦帝国理工学院博士、博士后。至今从事3D打印研究15年。在增材制造和陶瓷等领域申请和授权国家发明专利20余项,在Prog Mater Sci(影响因子48.2)、Nano Energy(影响因子19.2)、Addit Manuf (9篇,影响因子11.6)、J Adv Ceram(5篇,影响因子11.5)、Virtual Phys Prototyp (4篇,影响因子11)、Acta Mater(3篇,影响因子9.2)、J Euro Ceram Soc(10篇,影响因子6.4)、Ceram Int(12篇,影响因子5.4)等知名期刊发表论文11余篇,单篇最高被引超100次,20余篇影响因子大于1,入选ESI全球高被引和热点论文4篇次。任第一届中国陶瓷增材制造前沿科学家论坛创始主席、组织举办ICC8等权威国际会议中的陶瓷增材论坛并做特邀报告2余次。任SCI期刊Journal of Advanced Ceramics、Engineering Reports、Rare Metals、《无机材料学报》和EI期刊《材料工程》等9家期刊编委/青年编委,组织国内外期刊陶瓷增材专刊3次。任中国机械工程学会增材制造分会委员、中国硅酸盐学会测试分会理事、《中国机械工程技术路线图(2021版)》陶瓷增材制造部分制订专家、增材医疗专委会团体标准指导专家,以及中国、欧盟、加拿大、新加坡、瑞士、新西兰等国家基金项目函评专家。主持和参与国家省市项目和企业横向课题30余项。获帝国理工JKP优秀博士论文奖、中国产学研合作创新奖、中国硅酸盐学会特陶分会优青奖。研究成果获《科技日报》、《新华网》、《人民网》、南极熊3D打印网、3D Printing Industry、3DPrint.com等多家国内外媒体的长篇报道。2017年至今指导硕士生20余人、博士生3人、博士后7人、副研究员2人。指导的学生多人次发表学生一作高水平论文并获得国家奖学金、科研和学业奖学金,以及互联网+、深创杯等各类竞赛奖项。

参考文献 此处省略

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫